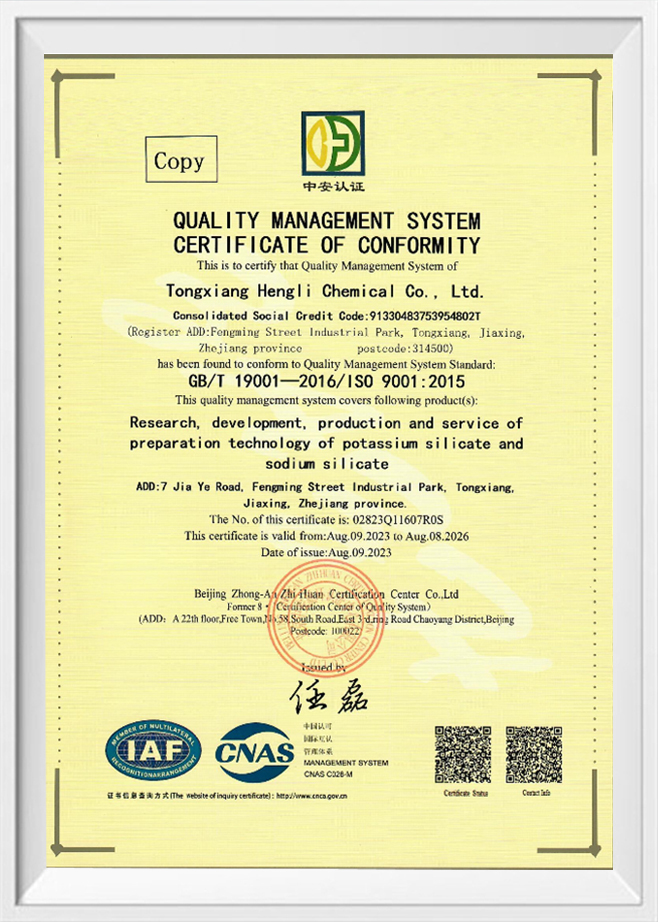

브랜드: Hengli

모델: HLNAL-1

제품외관 : 백색분말

포장: 25kg 짠 가방 또는 크래프트 종이 봉투

제조자: Tongxiang Hengli Chemical Co.

| 모델 | 즉석분말 규산나트륨-HLNAP-1 |

| 모듈러스(M) | 2.0±0.1 |

| 이산화규소 함량(SiO2) % | 49.0-53.0 |

| Na2O 함량(%) | 25.5-29.0 |

| 힙 밀도(Kg/L) | 0.6 |

| 용해 속도(S/30°C) | ≤60 |

| 입자 크기(100 메쉬 통과율 %) | ≥95 |

저희 공장은 OEM 가공을 제공합니다. 필요한 제품 매개변수가 이 표의 범위 내에 있지 않은 경우 다양한 모듈러스 및 농도의 맞춤형 분말 규산나트륨 제품에 대해 저희 공장에 문의하실 수 있습니다.